2025/11/30

大手と小規模でここまで違う?整備士の待遇格差が広がる理由

クールペイです。

整備士という仕事は、どの現場で働いても高度な技術と集中力が求められますが、最近はそれとは別のところで悩みの声が増えてきているようです。

同じ国家資格を持ち、同じように車検や一般整備、電装診断をこなしていても、勤める会社によって給与や休みの取りやすさ、学べる内容、数年後に見えてくるキャリアの景色まで大きく違ってしまう、という「格差」に対する声です。

多くの整備士が胸の内で感じているのは「自分の実力が正しく評価されていないのではないか」というモヤモヤ。

特に、大手ディーラーや大規模チェーンと、地域に根ざした小さな工場とでは、仕事内容の中身に大きな差があるわけではないにもかかわらず、待遇だけが大きく開いてしまうことがあります。このギャップの正体はどこにあるのでしょうか。

待遇差は整備士個人の努力不足でも能力差でもない

ここで大事なのは、「待遇差は整備士個人の努力不足ではない」という視点です。

実際には、設備投資の規模、人員体制の余裕、教育にかけられる時間と予算、作業単価の付け方、資金繰りの安定度など、会社が持つ“仕組みそのものの違い”が、整備士の評価に大きな影響を与えています。

整備士の世界では「どこで働いてもやることは同じだろう」と思われがちですが、実際に現場を歩いてみると、そのイメージは良い意味でも悪い意味でも裏切られます。ピットの広さ、リフトの台数、導入されている機械の種類、作業に使える時間、上司や同僚との距離感。

そうした一つひとつの違いが、日々の働きやすさだけでなく、数年後に振り返ったときの「自分の成長度合い」にまで影響しています。

特に若手の整備士にとって、最初にどの環境で経験を積むかは、その後のキャリアを大きく左右します。

入社してから数年間で、どれだけ多くの車種とトラブルに触れられるか、どれだけ新しい技術にチャレンジできるか。

その差が、五年後や十年後の自信や市場価値となって表れてきます。

だからこそ、いま現場で何が起きているのかを知ることは、整備士一人ひとりにとっても重要なテーマだと言えます。

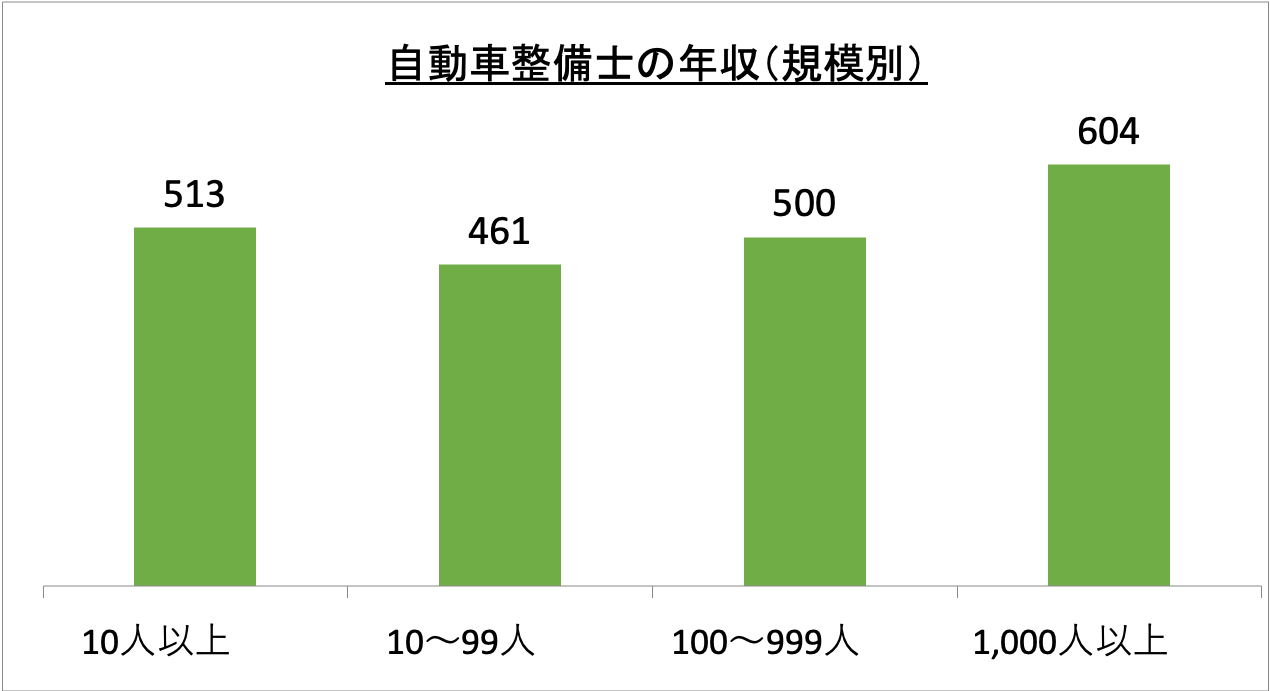

【グラフ①】企業規模別の平均給与(推定)

仮に、規模別の平均給与をグラフで眺めてみると、大手企業は緩やかに右肩上がりを描き、全産業の平均値に近づきつつある一方で、小規模工場は長いあいだ横ばいに近い線を続けている、そんなイメージになるはずです。

同じようにエンジンを開け、サスペンションをバラし、診断機と向き合っているにもかかわらず、グラフ上でははっきりとした差が生まれてしまうのです。

この差は、単に「大手のほうが儲かっているから」という一言では片付けられません。むしろ大きいのは、生産性を高めるための投資ができているかどうか、技術料をきちんと価格に反映できているかどうか、といった仕組みの違いです。

大手の現場では、一台あたりの作業で生み出せる粗利が高くなりやすく、小規模工場では、時間をかけた整備ほど儲けが薄くなるという逆転現象が起きがちです。

では、具体的にどんな場面でこの差が生まれているのでしょうか?

ここからは、大手企業と小規模工場、それぞれの現場をもう少し近い目線で見ていきます。

大手企業の現場で起きていること

大手ディーラーやチェーン工場に入ると、まず目につくのは最新の設備と整然とした作業ラインです。

診断機はメーカー純正の最新モデルが揃い、エーミング用のターゲットやレーダー調整機器、EVやハイブリッド専用の絶縁工具や測定器も一通り揃っています。

こうした設備は一つひとつが高額ですが、そのぶん作業効率と故障診断の精度を大きく押し上げてくれます。

例えば、通信系のトラブルが疑われる車が入庫したとき、古い汎用機材しかない工場では、配線の導通チェックやセンサー単体の検査に多くの時間を取られてしまいます。

しかし、最新の診断ツールでは、各ECUの通信状態やエラー履歴が一覧で可視化され、どの系統から当たるべきかの目星がつきやすくなります。

一本一本テスターを当てていた時代に比べれば、作業のスタート地点からすでに差がついている状態です。

また、大手では作業の分業も進んでいます。

車検専任のチーム、一般整備メインのチーム、電装や故障診断に強いメンバーを集めたチームといったように、それぞれの得意分野を活かした配置が可能です。

これにより、一人ひとりが「何でもやる」状態から解放され、自分の専門領域で経験を積み重ねやすくなります。

更に、教育体制でも大手ならではの強みがあります。

メーカーが主催する技術講習や、新型車の構造解説セミナー、社内研修、eラーニングなど、学ぶ場が継続的に用意されています。

先進安全装備やEVといった新技術に触れるタイミングも早く、「現場に来る頃にはある程度予習済み」という状態で作業に入れるのは、大きな安心感につながります。

こうした環境の積み重ねにより、大手の整備士は「効率よく作業できる」「高付加価値の仕事を任される」「新しい技術を経験として積み上げられる」という好循環に入りやすくなります。そしてその結果が、給与や昇給、役職といった形で待遇に返ってきやすいのです。

そして、またしても大手の強みですが、大手整備会社では作業の流れそのものが「標準化」されている場合が多いです。

入庫から問診、診断、見積もり作成、作業開始、完了チェックまでが細かく手順化されており、誰が担当しても一定の品質を保てるよう工夫されています。

これにより、整備士は「迷わずに」仕事に取り組めます。

判断に迷う場面が減るほど、頭を使うべきところに集中できるようになります。

また、トラブル事例の共有も活発です。

社内の技術情報システムに、過去の故障事例や診断のポイントが蓄積されており、似た症状の車が入庫したときには、先に同じケースを解決した整備士の知見を参照することができます。

まったくゼロから手探りで原因追及をするのではなく、「ある程度の仮説を持って診断に入れる」ことは、精神的な負担の軽減にもつながっていきます。

そしてさらに、評価制度が比較的透明であることも、大手の特徴です。

売上や作業効率だけでなく、教育への参加状況やチームへの貢献度など、複数の指標で整備士を評価する仕組みが整えられているケースが増えています。

何を頑張ればきちんと評価されるのかが見えやすい環境は、モチベーションを維持するうえでもプラスに働きます。

小規模工場の現場で起きていること

一方で、街の片隅にある小さな整備工場をのぞいてみると、まったく違う風景が広がっています。

そこでは、経験豊富な整備士が少人数で工場を切り盛りし、長年付き合いのあるお客様の車を一台ずつ丁寧に整備しています。

技術力そのものは大手に決して引けを取らないどころか、古い車や特殊な改造車など、大手では断られがちな車両にも対応しているケースが少なくありません。

しかし、その技術がそのまま待遇へ反映されているかというと、話は別です。

まず大きいのが、料金設定の難しさです。

長年のお付き合いがあるお客様ほど、料金改定の話は切り出しづらく、「いつもの感じで頼むよ」と言われれば、つい昔の価格のまま請け負ってしまうという声もよく聞きます。

電装系や通信系のトラブルになると状況はさらに複雑です。

診断機の画面とにらめっこしながら配線図を追いかけ、何時間もかけて原因を突き止めたとしても、お客様から見えるのは「警告灯が消えた」という結果だけです。

その裏側にどれほどの時間と頭脳労働があったのかは、なかなか伝わりません。

人員の問題も大きな負担になります。

小規模工場では、受付、見積もり作成、部品発注、整備、洗車、納車準備まで、一人の整備士がほぼすべてを担当することも珍しくありません。

午前中は車検ライン、午後は一般整備の重整備、その合間に来客対応と電話が入ってくる、といった一日を繰り返していれば、教育や情報収集の時間を確保するのは至難の業です。

設備更新のハードルも高くなります。

最新の診断機やエーミング設備、EV対応の専用工具は、どれも決して安くはない投資です。「導入したい気持ちはあるが、今期の資金繰りを考えると踏み切れない」「元を取れるかどうかが不安」という声は、多くの小規模工場で共通しています。その結果、新しい車ほど対応に時間がかかり、かけた時間に対して十分な利益を上げられないというジレンマに陥ってしまいます。

小規模工場には、小規模だからこその良さも確かに存在します。

お客様の顔と名前が自然と一致し、家族構成や車の使い方まで把握しているからこそ、「この人は年間どのくらい走るか」「どんな場面でトラブルが起きやすいか」といった背景を踏まえた提案ができます。

点検で預かった車の小さな異音に気づき、「今のうちにここも見ておきましょうか」と声をかけられるのは、距離の近い工場ならではの強みです。

しかし、その親身さがときに自分たちの首を絞めてしまうこともあります。「そこまで見てくれるなんて助かるよ」と喜ばれる一方で、追加の点検やグリスアップ、清掃といった細かな作業をサービスでやり過ぎてしまえば、そのぶん時間だけが消えていきます。本来なら有料メニューとして成立する内容も、「昔からの付き合いだから」と値段を付け損ねてしまう。

こうした積み重ねが、待遇の原資を少しずつ削っていきます。

また、情報面での孤立も見逃せません。

大手のように横のつながりが多くない小規模工場では、最新の技術情報や故障事例がなかなか手元に入ってこないという声もあります。

メーカーの技術資料やオンラインセミナーをこまめにチェックしている工場もありますが、日々の業務に追われているとどうしても後回しになりがちです。

「知らないことを調べる時間」が取りづらい環境では、新しい技術に対して一歩遅れを取ってしまう危険もあります。

なぜ同じ仕事なのに待遇が開いてしまうのか

ここまで見てきたように、大手企業と小規模工場の違いは、整備士の腕前そのものではなく、「仕組みの厚み」にあります。

大手は新しい設備と分業体制、教育制度によって、一人あたりが生み出せる価値を高め、その価値を比較的素直に給与へと反映させやすい環境を持っています。

それに対して、小規模工場では、一台にじっくり向き合えば向き合うほど時間がかかり、その時間を料金へ十分に乗せにくいという構造があります。

特に「見えない仕事」である電装診断や予防整備は、お客様に価値が伝わりにくく、「そこまでやらなくてもいいから安くしてほしい」と頼まれてしまうことも少なくありません。

この状況が続くと、整備士は「丁寧にやるほど自分の時間が削られていく」という感覚を覚えがちです。結果として、待遇の面では大手との差が開き、若手整備士が安定した待遇を求めて大手へ流れる一方で、小さな工場ほど人材確保に苦しむ、という流れが生まれてしまいます。

【本文画像】現場の実情イメージ

小規模工場では、朝から急ぎの入庫が重なり、予定していた作業が後ろへずれ込み、さらに電話で「今すぐ見てほしい」と頼まれることも多いです。

断りにくいため対応せざるを得ず、昼休みが削られ、夕方には長い残業に突入する。

技術があっても、仕組みが整っていない環境では、努力がそのまま待遇に反映されないのが現実です。

小規模工場が待遇を改善するためのヒント

では、小規模工場には打つ手がないのでしょうか。

決してそんなことはありません。

鍵になるのは、「技術の見える化」と「役割の整理」、そして「設備投資を無理なく進めるための資金計画」です。

まず取り組みやすいのが、診断作業や電子制御まわりの仕事を、きちんとメニュー化することです。

たとえば「故障診断基本料」「電装系トラブル診断パック」といった形で、作業内容と料金をセットで提示すれば、お客様も事前に費用感を把握しやすくなります。

作業の中身を言葉にして伝えることは、自分たちの技術を守ることにもつながります。

診断メニューの整備に加えて、見積もりの段階で「なぜこの作業が必要なのか」を図や写真を交えて説明する工夫も効果的です。

たとえば、劣化したブッシュやひび割れたホースの写真をタブレットで見せながら、「今はギリギリ持っていますが、このまま放置すると次の車検前にトラブルになる可能性があります」と伝えるだけで、提案の受け止め方は大きく変わります。

見えない部分を少しでも見える形にすることが、技術の価値を理解してもらう近道です。

役割の整理についても、一度にすべてを変える必要はありません。

まずは「洗車と室内清掃だけを担当するスタッフを一人増やす」といった、現実的な一歩から始める工場もあります。

整備士が一日で行っている作業を紙に書き出し、「資格がなくてもできる仕事」と「整備士でなければできない仕事」に分けてみると、どこを切り分けるべきかが見えやすくなります。

設備投資に関しては、「一気に大きな設備を入れる」のではなく、「小さく始めて徐々に拡張する」という考え方もあります。

まずは現行の診断機を最新ソフトへアップデートし、その次に対応したい車種やトラブルに合わせて追加モジュールを導入する。

そうした段階的な投資計画であれば、資金繰りの負担も抑えつつ、少しずつ現場のストレスを減らしていくことができます。

クールペイが整備士の未来にできること

クールペイは、こうした現場の事情を踏まえたうえで、整備工場の資金繰りや設備投資をサポートしています。入庫の波や季節要因でどうしても収入が上下しやすい業態だからこそ、「必要なタイミングで必要な一歩を踏み出せる状態」を作ることが大切だと考えています。

たとえば、ずっと導入を迷っていた診断機を一台入れるだけで、電装系トラブルへの対応スピードが上がり、「うちなら見てもらえる」という評判が広がることがあります。

結果として入庫台数が増え、技術料を含めた単価も見直しやすくなり、整備士の待遇改善へつながっていきます。

逆に、設備更新が後回しになり続けると、「新しい車はディーラーへ、古い車だけが地域の工場へ残る」という流れが強まり、整備士が新技術に触れる機会が減ってしまいます。

それはそのまま、若手が集まりにくい職場になるということでもあります。

クールペイに寄せられる相談の中には、「新しい設備を入れたいが、一時的な資金負担がどうしても不安だ」という声が多くあります。

そこで私たちは、入金サイクルと支出のタイミングを丁寧に整理し、「どのくらいの金額までなら無理なく投資に回せるか」を一緒に考えるところからサポートを行っています。

単に資金を用意するだけでなく、その設備がどのように売上や整備士の負担軽減につながるのかを一緒にイメージし、工場の未来像を描くことを大事にしています。

中には、「診断機を入れてから、ようやく電装トラブルの仕事に自信を持てるようになった」「新しい設備を入れたことで若い整備士が興味を持ってくれた」という声もあります。

設備投資は単に機械を買う行為ではなく、現場の空気を変え、整備士の意識を前向きにするきっかけにもなり得るのです。

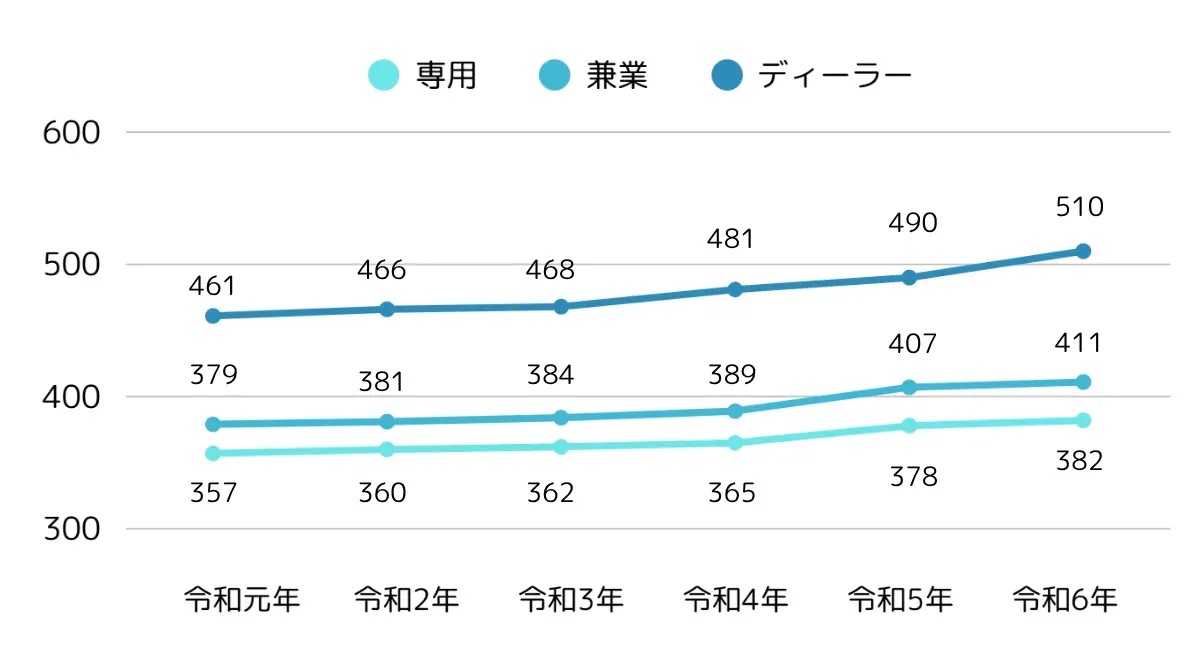

【グラフ②】待遇差が広がる構造

待遇差は給与だけで説明できるものではありません。

設備、人員、教育、料金体系、資金力といった複数の要素が積み重なり、整備士の働きやすさと成長機会を大きく左右しています。

つまり、環境そのものを整えなければ待遇は上がりにくいということです。

まとめ:待遇差は“仕組みの差”。環境を変えれば未来も変えられる

大手と小規模で生まれている待遇格差は、整備士の能力の差ではなく、企業が持つ仕組みの差から生まれています。

最新設備と分業体制、充実した教育の場があれば、一人あたりが生み出せる価値は自然と高まり、その価値は給与や働きやすさとして返ってきます。

一方で、小規模工場には、小規模だからこそできる強みもあります。

お客様との距離の近さ、一台一台とじっくり向き合う整備スタイル、古い車や特殊な車にも対応できる柔軟さ。

こうした強みを活かしながら、診断作業の価値付けや役割の整理、計画的な設備投資を少しずつ進めていけば、待遇の底上げは必ず実現できます。

大手と小規模、どちらが正しいという話ではありません。

それぞれに役割があり、それぞれに強みがあります。

重要なのは、自分たちの工場がどんな価値を提供していて、どこに課題を抱えているのかを冷静に見つめ直すことです。そのうえで、「整備士が安心して働き続けられる環境とはどんな状態か」を具体的にイメージし、一歩ずつ近づいていくことが求められます。

整備士の仕事は、人の命を預かる重要な仕事です。本来であれば、その責任の重さに見合った評価がなされるべき職業です。

だからこそ、待遇の差を「仕方がない」と諦めるのではなく、「どうすれば改善できるか」を現場と共に考え続ける存在でありたい。

クールペイは、そんな想いを持ちながら、これからも整備業界と伴走していきます。