2025/12/07

実はこんなに違う!整備士が得意な作業・苦手な作業の傾向

クールペイです。

整備士として働いていると「同じ整備士なのに、こんなに得意と苦手が違うんだな」と感じる場面がたくさんあります。

エンジンルームを開けた瞬間から動きがキビキビし始める人もいれば、診断機と配線図を前にしたときに本領を発揮する人もいる。

逆に、車検整備なら誰より早いのに、内装のバラしになると急に慎重になってしまう人もいます。

こうした差は決して「センスがあるかないか」だけで決まるものではありません。どんな現場で、どんな車種に、どのくらいの期間向き合ってきたのか。その積み重ねが、それぞれの整備士の中に「得意な作業」と「苦手な作業」という形で表れているのだと思います。

今回は、現場の整備士へのヒアリング内容をもとに、得意になりやすい作業、苦手になりやすい作業にはどんな傾向があるのかを整理しました。そのうえで、工場全体で得意と苦手をどう活かしていくかという視点についても考えていきたいと思います。

整備士が得意になりやすい作業の共通点

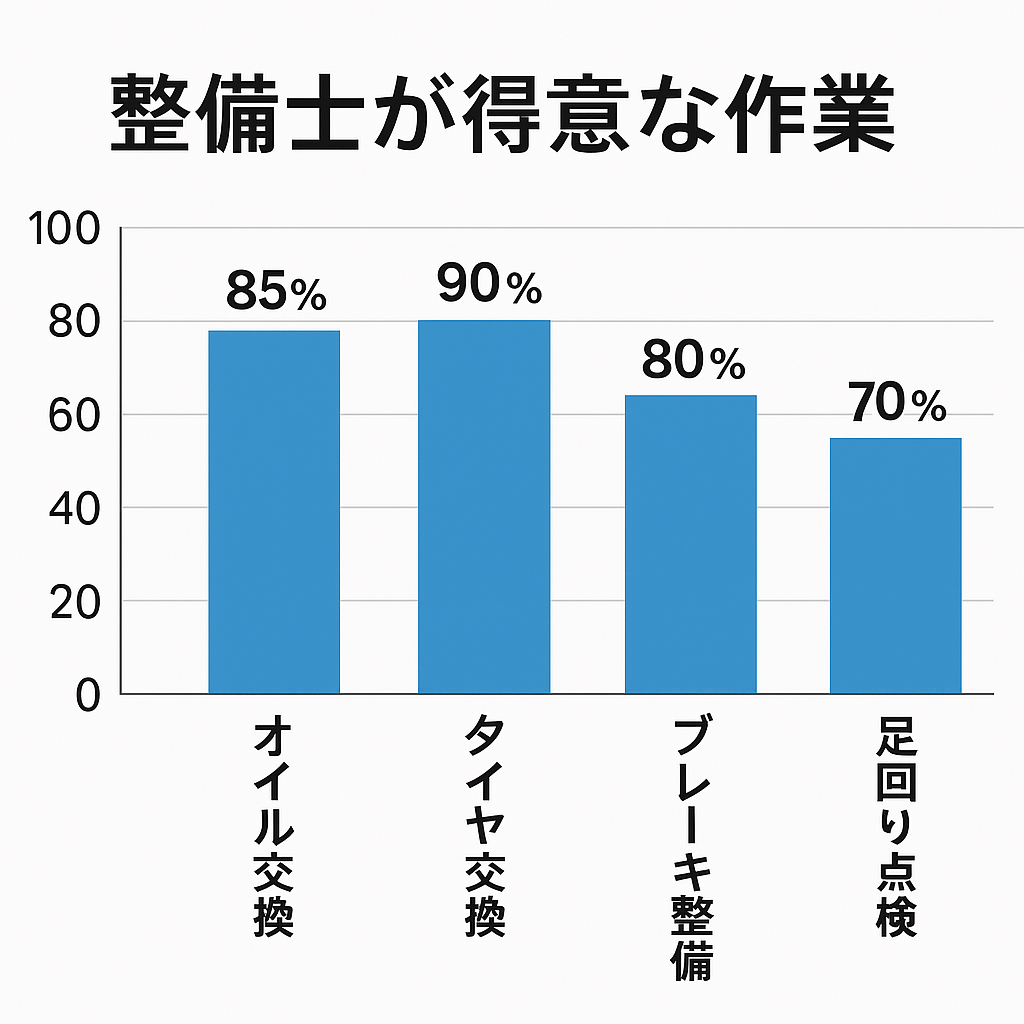

まず、整備士が「これは任せてほしい」と自信を持って言いやすい作業から見てみます。一番多く挙がるのは、オイル交換、タイヤ交換、ブレーキ整備、足回りの点検といった、いわゆる基本整備の分野です。

これらの作業は、新人の頃から何度も繰り返し経験することが多く、1台ごとに結果が分かりやすいという特徴があります。

オイル交換であれば、ドレンボルトを緩めたときの手応え、落ちてくるオイルの色や粘度、ガスケットの当たり具合などを、自然と目と手で確認するようになっていきます。最初はトルクレンチを何度も見直していた整備士も、経験が増えるほど「この感触なら大丈夫だな」というラインが分かるようになります。

タイヤ交換やローテーション作業でも同じです。

ジャッキをどこにかければ安全か、どの順番でタイヤを外せば動線がスムーズか、エアの管理をどのタイミングでチェックするか作業の順番や体の使い方を工夫しながら台数をこなしていくうちに、自分の中に“やりやすい型”が出来上がっていきます。

ブレーキ整備に強い整備士は、パッドの減り方やローターの段付き、キャリパーの動き方を見た瞬間に「このまま様子を見るか、交換を提案すべきか」を判断できるようになっていきます。

ただ部品を替えるのではなく、「この先どんな症状が出そうか」を先回りして考えられるようになるのも、この分野の面白さです。

足回り整備に自信を持っている整備士は、ショックからにじんでいるオイルの量や、ブッシュのひび割れ、アームのガタなどから、その車の乗られ方や今後出てきそうなトラブルをイメージしています。

路面の悪い地域をよく走っている車か、高速メインなのか、普段から重い荷物を載せているのか。経験を積んだ整備士ほど、部品の状態からそうした背景まで読み取れるようになっていきます。

こうして見てみると、整備士が得意になりやすい作業にはいくつかの共通点があることが分かります。「触れる機会が多い」「作業結果がすぐに分かる」「成功体験を積み重ねやすい」。この三つが揃った作業は、自然と自信を持ちやすくなり、「得意だ」と感じやすくなるのです。

“自分の型”を持っている整備士ほど強い

得意分野を持つ整備士ほど、作業の一つひとつに自分なりの“型”を持っています。例えばオイル交換なら、「リフトアップ前に必ずここを見る」「抜いたあとに必ずここを拭く」といった自分ルールを持っていることが多いです。

こうした型があるからこそ、作業の抜けやムダが減り、結果としてスピードも品質も安定していきます。

この“型”は一朝一夕で身につくものではありません。毎日のように同じ作業を繰り返し、その中で少しずつ工夫を重ねてきた結果として残ったものです。得意というのは、結局のところ、そうした小さな試行錯誤と成功体験の積み重ねなのだと思います。

苦手だと感じやすい作業が増えている理由

では、逆に整備士が「これはどうしても苦手で…」と感じやすい作業にはどんなものがあるでしょうか。最近のヒアリングで特に多かったのは、電装・通信系の故障診断、エーミング作業、内張りや樹脂パーツの脱着、高電圧関連作業といった、いわゆる“現代車ならでは”の分野でした。

電装トラブルが難しいと感じる一番の理由は、原因が目に見えないことです。診断機をつないで故障コードを読み出しても、それが本当に壊れている部品を指しているとは限りません。ネットワーク化が進んだ車両では、一つの異常が別のユニットのエラーとして現れることも多く、配線図を追いながら一つずつ可能性を潰していく必要があります。

この「見えない相手と向き合う」というスタイルに慣れていないと、作業を進めながら「本当にこの方向で合っているのか」という不安がどうしても付きまといます。結果として、電装分野を避けがちになってしまい、ますます経験値が溜まらないという状況に陥りやすくなります。

内張りや樹脂パーツの脱着も、多くの整備士が苦手と答えた分野です。年式が古い車両ではクリップが劣化しており、わずかな力の掛け方の違いで簡単に割れてしまうことがあります。最近の車はデザイン性が高い分、ツメの位置やスライド方向が分かりづらい構造も増えており、「前に割ってしまった経験」がある整備士ほど心理的なハードルが高くなりがちです。

ハイブリッド車や電気自動車に関わる高電圧作業は、安全管理が最重要です。マニュアル通りに手順を踏めば危険は避けられるとはいえ、「もし間違えたらどうなるか」を理解しているからこそ、慎重にならざるを得ません。さらに、工場によってはハイブリッド車の入庫自体が少なく、「勉強はしたが実際にはあまり触れない」という状況も少なくありません。

苦手が固定化されてしまう“負のループ”

苦手分野には、「経験できる台数が少ない」「失敗したときのリスクが大きい」という共通点があります。触れる機会が少ないと成功体験を積みにくく、なおかつ一度失敗すると大きなダメージにつながりやすいため、「やっぱりこの作業は怖い」という感情だけが残ってしまいます。

そうなると、周りも「この作業はあの人に任せた方が早い」と考えるようになり、苦手な整備士にはますます回ってこなくなります。経験が増えないので自信も付かず、結果として苦手意識がより強く固まってしまう。これが、多くの現場で起きている“負のループ”です。

同じ経験年数でも“技術の中身”が違うという現実

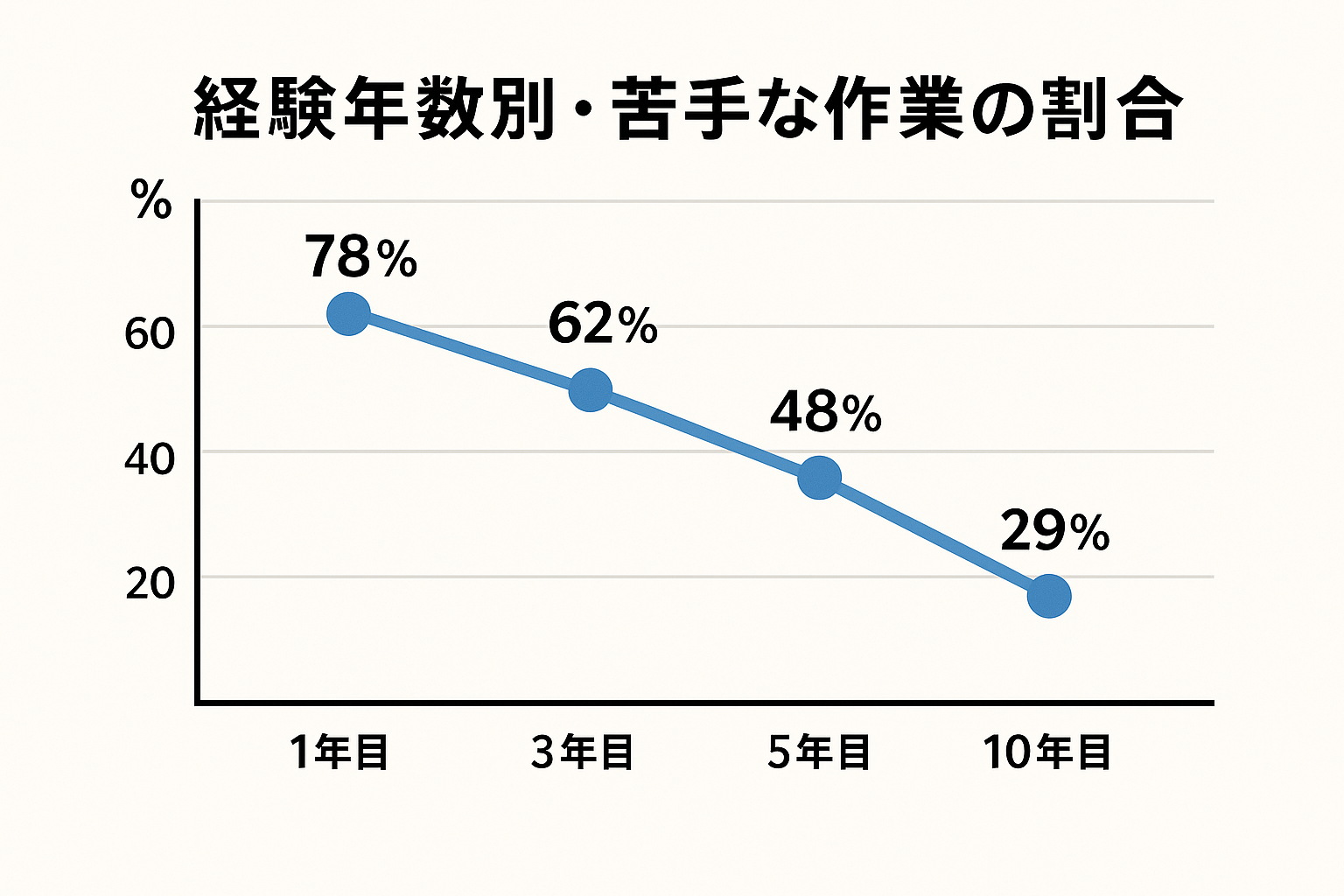

整備士の世界では「何年目か」がよく話題になりますが、経験年数が同じだからといって、持っている技術が同じとは限りません。実際には、どんな工場でどんな車種に触れてきたかによって、身についているスキルの中身は大きく変わります。

軽自動車中心の工場で10年働いてきた整備士は、軽特有の錆や足回りの傷み方、CVTの症状に詳しくなっていきます。狭いエンジンルームでの工具の扱いにも慣れ、限られたスペースでどこから手を入れるべきかという勘も養われます。

輸入車中心の工場でキャリアを積んだ整備士は、診断機を使った故障探求や電装トラブルの対応が日常的になり、配線図とにらめっこする時間が長くなります。独自仕様のセンサーやユニット構成に触れる機会も多く、自然と電装・診断系の経験値が増えていきます。

中古車販売店を母体とする整備工場で働いてきた整備士は、内外装の仕上げや小さな補修、限られた予算の中でどこまで整備するかといった判断に長けていきます。ディーラーで働く整備士は、同じメーカー・同じ車種を数多くこなす中で、その車ならではの“持病”やサービスキャンペーン情報に詳しくなります。

このように、同じ年数でも「何をどれだけやってきたか」によって技術の形は大きく変わります。得意と苦手は、その整備士が辿ってきた“経験の履歴”そのものだと言ってもいいかもしれません。

工場という単位で見たときの“得意・苦手”

ここまで見てきたように、得意と苦手は整備士一人ひとりの中にありますが、少し視点を広げると「工場ごとの得意・苦手」も見えてきます。例えば、電装や診断に強い整備士が複数いる工場は、自然と難しいトラブル事例が集まりやすくなります。「他店では直らなかった症状を見てほしい」という相談が増え、結果として診断系のノウハウがさらに蓄積されていきます。

逆に、足回りや重整備が得意な工場は、「長く乗りたいから一度しっかり見てほしい」というお客様から選ばれることが多くなります。錆との戦いや固着ボルトとの格闘は楽な仕事ではありませんが、その技術が信頼につながり、リピーターや紹介の来店を生むことも少なくありません。

小規模な工場では、一人ひとりが幅広い作業をこなすオールラウンダー型になりやすく、大規模なディーラー工場では、診断担当、重整備担当、車検ライン担当といった形で役割が分かれる傾向があります。どちらが正解というわけではなく、「自分たちの工場はどんな強みを持っているのか」を把握しておくことが大切です。

得意と苦手を“見える化”するメリット

工場単位で得意・苦手を整理しておくと、作業の割り振りや育成計画が立てやすくなります。例えば、「電装に強い人はいるが、内装作業に自信がない人が多い」と分かっていれば、内張り脱着をテーマにしたミニ勉強会を開くといった対策が打てます。

また、得意分野を明確にすることは、対外的な発信にも役立ちます。「診断に強い工場」「足回りに強い工場」「ハイブリッド車の整備実績が多い工場」といった打ち出し方は、お客様にとっても工場を選ぶ際の分かりやすい判断材料になります。整備士個人の得意を工場全体の強みに変えていくイメージです。

苦手分野を減らすための現実的なステップ

苦手分野をゼロにすることは難しくても、「以前より少しマシにする」ことはできます。大事なのは、いきなり難しい案件を丸ごと任せるのではなく、作業をいくつかのステップに分けて経験を積んでもらうことです。

例えば電装が苦手な整備士に対しては、最初のうちは診断機の接続とコードの読み出しだけを担当してもらう。次の段階では、サービスマニュアルの点検フローチャートを一緒に確認し、どの配線をチェックすべきかを相談しながら決める。そのうえで、一つのユニット周辺だけでも良いので、実際にテスターを当ててもらう。こうした小さなステップを重ねることで、「何をやっているのか分からない状態」から「流れは何となく分かる状態」へと少しずつ進んでいくことができます。

内張り作業でも同様です。はじめから全てを任せてしまうのではなく、最初は先輩が一枚外して見せ、そのときにツメの位置や力の方向、どこを支えているかをしっかり見てもらう。その後、反対側のドアを新人に任せ、必要な場面だけフォローに入る。もし割れてしまったとしても、「どこに力が集中していたのか」「道具の当て方に問題はなかったか」を一緒に振り返れば、単なる失敗ではなく経験として残ります。

“できた瞬間”を意識して増やしていく

苦手克服のカギは、「できた」という実感をどれだけ意識して増やせるかだと思います。難しい作業を一発で完璧にこなす必要はありません。むしろ、「今日はここまで自分で進められた」「前回より少し早く終わった」という小さな成功を意識して積み重ねていくことが、長い目で見れば一番の近道になります。

指導する側にとっても、「どこまで任せれば、その人の自信につながるか」という視点を持つことが大切です。忙しい現場では、どうしても経験のある整備士に仕事を集めた方が早く終わりますが、ほんの一工程だけでも若手に任せてみることで、数か月後、数年後の戦力に大きな差が出てきます。

得意分野を工場の強みに変える工夫

苦手分野を減らすのと同じくらい大切なのが、得意分野を工場全体の強みに変えていくことです。電装に強い整備士がいれば、難しい診断が終わったあとに「今回はどんな手順で原因にたどり着いたのか」「どんな情報が決め手になったのか」を簡単に共有してもらうだけでも、他の整備士にとって大きなヒントになります。

足回りや重整備が得意な整備士であれば、固着したボルトに挑む前の準備や、熱の入れ方、潤滑剤の使い方、力の掛け方の工夫など、教科書には載っていない部分を伝えてもらうことができます。こうした“現場のコツ”は、一人の頭の中にしまっておくより、仲間と共有した方が価値が何倍にも膨らみます。

共有の方法は、決して大がかりなものでなくて構いません。終業前の数分間を使って「今日いちばん難しかった作業」を一人ずつ話すだけでも、現場の学びの密度は変わってきます。「なぜそのやり方を選んだのか」「次に同じ症状が来たらどこから見ていくか」といった会話を重ねていくことで、工場全体の引き出しが増えていきます。

自分の強みを意識するということ

整備士の仕事は「できて当たり前」と見られがちですが、自分の強みを言葉にしてみることには大きな意味があります。日々の作業に追われていると、「自分は何が得意で、どこに時間がかかっているのか」を意識する機会は意外と少ないものです。

あらためて振り返ってみると、「足回りの診断には自信がある」「電装はまだ時間がかかる」「お客様への説明はわりと得意だ」など、自分の中にいくつかの軸が見えてきます。その軸が分かれば、「どの分野をさらに伸ばしたいか」「どの分野を最低限こなせるレベルまで引き上げたいか」といった次の一歩も考えやすくなります。

世代やキャリアによって見える景色の違い

若手とベテランで得意・苦手の傾向が分かれるのも、現場ではよく見られる姿です。新人や若い世代の整備士は、学校や研修で最新の電装・診断機器に触れているケースが多く、配線図やデータ読み取りにはあまり抵抗がない一方で、固着ボルトとの付き合い方や古い車両特有の癖にはまだ慣れていないことが少なくありません。

逆にベテラン整備士は、長年の経験からくる「音や匂いで分かる違和感」や、古い車種の構造に関する知識に強みを持っています。その一方で、複雑な通信回路やアップデート作業に対しては「頭では分かるが、正直あまり得意ではない」と感じている人もいます。こうした世代ごとの強みの違いをうまく組み合わせられれば、工場全体として非常にバランスの良いチームになります。

データで傾向を振り返ってみるという発想

感覚的に「この作業は苦手な人が多い気がする」と感じている場合でも、一度実際の入庫内容や作業履歴を振り返ってみると、新しい発見があることがあります。例えば、電装トラブルの入庫件数に対して、対応できる整備士の人数がどれくらいか。アライメント調整や足回りのリフレッシュ作業を積極的に受けているかどうか。こうした点を簡単な表やグラフにしてみるだけでも、自工場ならではの傾向が見えてきます。

なんとなくの印象だけで「うちは電装が弱い」「重整備は得意だ」と決めつけてしまうのではなく、実際に数字や例を並べてみることで、次にどんな一手を打つべきかがはっきりしてきます。得意・苦手を“勘”だけでなく“データ”でも確認してみることは、これからの整備工場にとって大きなヒントになるはずです。

これからの整備士に求められるバランス

車両の電子化が進む一方で、機械的な構造そのものがなくなるわけではありません。これからの整備士には、診断機や配線図を扱う力と同時に、メカとしての基礎を押さえておくバランス感覚が求められます。どちらか一方だけを極端に伸ばすというより、「自分は今どちら側に寄っているのか」を自覚したうえで、足りない部分を少しずつ補っていく姿勢が大切になっていきます。

若手のうちから得意と苦手を整理し、計画的に経験を積んでいけば、10年後、20年後には工場を支える中心的な存在になれます。ベテラン世代も、自分の強みを次の世代に渡していくことで、工場全体の技術を次の段階へ進めていくことができます。

明日からできる小さな一歩

とはいえ、いきなり大きな仕組みをつくる必要はありません。今日の作業の中で「ここはスムーズだった」「ここは時間がかかった」と感じたポイントを、帰り際にメモしてみるだけでも立派な一歩です。そのメモを数日、数週間と続けていけば、自分の得意と苦手の輪郭が少しずつはっきりしてきます。そこから先は、そのメモを同僚や工場長と共有してみるだけでも、新しいアイデアや気づきが生まれてくるはずです。

まとめ:得意と苦手は、現場の“資産”になる

整備士一人ひとりが持つ得意と苦手は、単なる能力差ではなく、その人がどんな現場でどんな経験を積んできたかという軌跡そのものです。得意分野は工場の大きな強みになり、苦手分野はこれから伸ばしていける余地になります。

大切なのは、得意と苦手を個人の中だけに閉じ込めず、工場全体で共有しながら活かしていくことです。「この作業ならあの人が強い」「この分野はまだみんなで勉強中」といった情報が見えてくると、作業の割り振りも育成の方向性も明確になります。

自分自身のキャリアという視点で見ても、得意・苦手を整理しておくことは意味があります。今後どの分野を伸ばしていきたいのか、将来どんな整備士像を目指したいのか。そうした問いに向き合うきっかけにもなるからです。

クールペイでは、これからも整備士のみなさまの現場の声をもとに、リアルな悩みや課題に寄り添ったコラムをお届けしていきます。今回の記事が、自分の得意と苦手を見つめ直したり、工場内での会話のきっかけになれば幸いです。次回の記事も、ぜひ楽しみにお待ちください。

整備工場・車&バイク販売店を応援するファクタリングサービス

↓ ↓ ↓ ↓ ↓