2025/12/28

整備士の仕事は、いつからこんなに「考える時間」が増えたのか

クールペイです。

工具を握る時間より、頭の中で組み立てる時間のほうが長い。

そんな感覚が、ここ数年で当たり前になってきました。

部品を外す前に、情報を並べる。

交換する前に、なぜそうなるのかを説明できる形にする。

そして最後に、納車後のリスクまで想像して手を止める。

整備士の仕事は、いつの間にか「作業」より「判断」に重心が移っていました。

この記事では、車の電子化やEV化を単なる技術トピックとして語りません。

現場で増えたのは、知識の量だけではなく、迷いと選択の回数です。

なぜ整備士の頭は休まらなくなったのか。

考える時間が増えた背景を、現場の構造として整理します。

考える時間が増えたのは「遅くなった」からではない

最初に結論を言うと、整備士が怠けたわけでも、腕が落ちたわけでもありません。

むしろ逆で、慎重さと責任が増えた結果として考える時間が伸びています。

以前なら、症状と原因が一対一で結びつく場面が多くありました。

今は、症状が同じでも原因が複数に分岐します。

さらに、故障ではなく制御の都合で「そう見える」ことも増えました。

ここで整備士が直面するのは、正解を当てるゲームではなく、失点を避けるゲームです。

判断を急いで外したときのダメージが大きい。

だから確認が増え、確認が増えるほど思考が積み上がります。

1台に対して「決めること」が増えすぎた

考える時間が増える最大の理由は、決断ポイントが増えたことです。

診断をどこまで掘るか。

試運転をどの条件で行うか。

再現しない症状をどこで切り上げるか。

交換提案を出すのか、様子見を勧めるのか。

そして説明は、誰に、どの言葉で、どの順番で伝えるのか。

この「決めること」の数が増えると、作業が増えていなくても脳は疲れます。

一つ一つは小さな判断でも、積み重なると集中力を削ります。

しかも判断は、作業の前後だけではありません。

途中で状況が変われば、前提から組み直しになります。

見えない情報が増え、目に見える情報が減った

車は静かになり、振動も抑えられ、違和感が表に出にくくなりました。

一方で、内部の状態を示す情報は増えています。

数値、履歴、学習、通信。

目視や音だけで絞り込めた領域が減り、画面の情報を読み解く割合が増えました。

これは「楽になった」ではなく「別の筋肉を使う」変化です。

感覚の頼りどころが減った分、論理で補う必要が出ます。

整備士は、車と向き合いながら、頭の中でもう一台の車を組み立てている。

その二重作業が、考える時間を押し広げています。

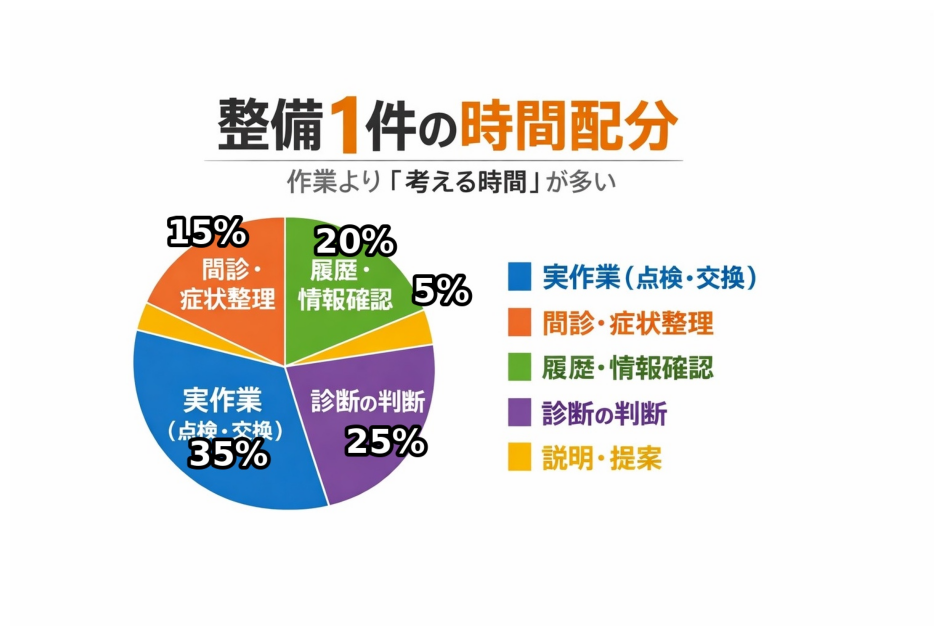

【グラフ①】考える時間が増える仕事の内訳

ここでは、一般整備の1件を「作業」と「判断」に分けてイメージします。

例えば、点検と交換そのものは30分でも、その前後に確認が挟まります。

問診、履歴確認、診断結果の解釈、見積りの根拠整理、説明、再発防止の提案。

これらは手を動かしていないのに、現場では確実に時間を消費します。

グラフ①は、作業時間と判断関連の時間が、体感としてどれほど大きいかを示す概念図です。

現場でしんどいのは、判断の連続で頭が切り替わり続けることです。

一つの仕事に没頭できず、複数案件の判断を並行させる状態が増えています。

EV車は「部品が減る」代わりに判断が増える

EV車はエンジンや排気系の整備が減るため、作業が減る印象を持たれがちです。

しかし現場の負担は、別の方向へ移ります。

電圧の扱い、保護制御、充電環境、ソフト更新、警告表示の意味。

不具合が出ても、機械的に壊れているとは限りません。

例えば、加速が鈍い、急に制限がかかった、充電が進まない。

この症状は、故障ではなく保護制御の結果かもしれません。

外から見える症状だけでは切り分けられず、条件整理が必要になります。

ここで整備士が行っているのは、原因探しというより「前提の確認」です。

前提が揃わない限り、直すべき場所が決まりません。

郵便局のEV配達車両が示す「運用まで含めた整備」

EV化が進んでいる分野として、郵便局の配達車両は分かりやすい例です。

配達は走行パターンが独特で、短距離と停止の繰り返しが多い。

さらに季節で負荷が変わり、暑さ寒さが航続や充電に影響します。

つまり、整備は車両だけを見ても終わりません。

使われ方を知らないと、適切な判断に届かないのです。

ここで増えるのは、整備士が「運用者の目線」を持つ時間です。

充電のタイミングは適切か。

充電器の状態は問題ないか。

待機中の電装負荷は増えていないか。

これらは故障診断とは違う種類の思考で、しかも説明相手が現場担当者になることもあります。

「壊れていないが、このままだと困る」という状態を言語化する。

この仕事は、作業よりも考える時間で成り立っています。

EVバイクも同じ、簡単そうで簡単ではない

バイクのEV化も進み始めています。

構造はシンプルで、整備しやすいと思われがちです。

しかしトラブル時は、電源系、制御系、センサー系、充電系が絡みます。

しかもバイクは使用環境の幅が広く、雨や段差、転倒、保管条件の影響も受けます。

症状が断続的に出ると、整備士は再現条件の整理に時間を取られます。

さらに、EVバイクは「静かに不調になる」ことがあります。

音や振動が少ないため、異常の気づきが遅れやすい。

ユーザーは突然のトラブルに見え、整備士は過去の小さな兆候を拾い直す必要が出ます。

ここでも増えるのは、部品交換ではなく判断の時間です。

「壊れていない」を説明する仕事が増えた

近年、整備士を疲れさせているのは、直す作業よりも説明です。

異常が出たが、現時点で再現しない。

履歴は残っているが、原因が特定できない。

仕様の範囲だが、体感として不安が残る。

この場面で整備士は、簡単に断言できません。

大丈夫ですと言い切るのは危険です。

問題がありますと言い切るのも危険です。

だからこそ、言葉を選び、根拠を積み上げ、次の行動を提案します。

この説明作業は、短い会話に見えても頭の中では複数の道筋を走らせています。

相手の不安を受け止めつつ、リスクも伝える。

そのバランスを取るほど、考える時間は増えます。

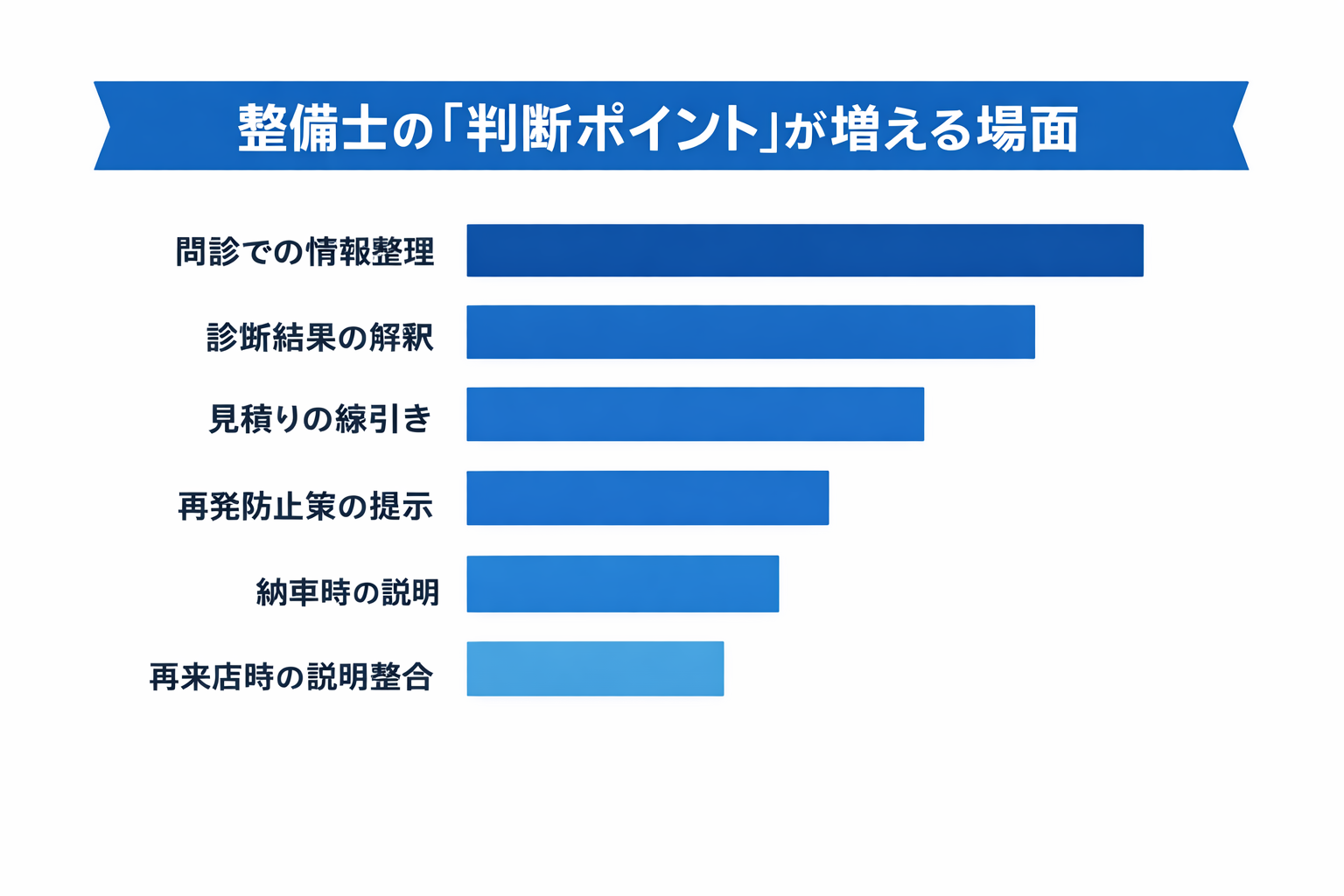

【グラフ②】整備士の「判断ポイント」が増える場面

グラフ②は、整備士が判断を迫られる代表的な場面を並べたものです。

問診での情報の取捨選択。

診断結果の解釈。

見積りの線引き。

再発防止策の提示。

納車後の説明。

そして、再来店時の説明の整合性。

一つでもズレると、信頼に影響します。

だから整備士は、目の前の作業だけでなく「説明の一貫性」を守る必要があります。

考える時間が増えたのに、評価の物差しは古いまま

考える時間は、外から見えにくい時間です。

作業のように、交換した部品や完了写真で示しにくい。

そのため、評価の物差しが昔のままだとズレが起きます。

台数、工数、売上。

もちろん重要ですが、判断の質は数字に直結しづらい。

結果として、整備士は二重の負担を背負います。

考える時間が増えたのに、急げと言われる。

慎重さが求められるのに、早さだけで評価される。

この矛盾が、現場の疲労感を増幅させます。

考える仕事として現場を設計し直す視点

では、考える時間が増えた現場はどう整えるべきでしょうか。

答えは、整備士の頑張りに押し付けないことです。

判断の時間を前提に、現場を設計し直す必要があります。

例えば、情報の入口を整える。

問診のテンプレートを整備し、再現条件を最初に押さえる。

履歴を共有し、同じ確認を繰り返さない。

相談窓口を一本化して割り込みを減らす。

そして、診断と作業の区切りを明確にして、考える時間に名前を付ける。

名前が付けば、説明も評価も扱いやすくなります。

EV車、郵便局のEV配達車両、EVバイク。

これらが示しているのは、整備が運用と切り離せなくなる未来です。

だからこそ、整備士の仕事を「作業」だけで語るのは限界があります。

考える時間は、付随業務ではなく本体です。

現場で増えたのは「同時進行の思考」

考える時間が増えた感覚は、単純に1件あたりの判断が増えたからだけではありません。

もう一つの要因は、同時に抱える案件数が増えたことです。

電話で症状を聞きながら、リフト上の車の次の手順を考える。

部品担当からの確認に答えながら、別の車の履歴を思い出す。

受付に呼ばれて説明に行き、戻ってきた瞬間に作業の前提を再構築する。

こうした切り替えが増えるほど、頭は休む暇がなくなります。

以前は、一台に集中して終わらせる場面が多かったはずです。

今は、予約、割り込み、代車、引き取り、納期調整が絡み合い、頭の中のタスクが常に並列になります。

整備士が疲れるのは体力よりも、注意の分散です。

同時進行の思考は、目に見えない消耗を積み上げます。

「確認」の増加が、判断の質を支えている

確認が増えること自体は、悪い変化ではありません。

確認は、品質を守るための土台です。

ただし、確認が増えたのに現場の時間枠が変わらないと、しわ寄せは整備士に来ます。

例えば、同じ交換作業でも、前後の確認項目が増えています。

交換前の状態確認、関連部品の同時点検、学習の初期化、再設定、試運転後の再確認。

EV車やEVバイクでは、電源の遮断手順や安全確認も加わります。

郵便局のような運用車両では、使用者の説明や運用ルールの確認も入ります。

これらは「念のため」ではなく、今の車両と社会環境では必須になりつつあります。

確認が必要になる典型パターン

一つは、症状が再現しないパターンです。

もう一つは、症状が出ても制御で吸収されてしまうパターンです。

さらに、同じ故障コードでも原因が複数あるパターンです。

この3つが重なると、整備士は確認を積み上げるしかありません。

確認は遠回りに見えて、実は最短の安全策です。

EV車の「症状が出ない不調」が考える時間を増やす

EV車の相談で増えているのが、体感の違和感です。

加速の立ち上がりが鈍い気がする。

いつもより電費が悪い気がする。

回生の効きが違う気がする。

こうした相談は、ユーザーの感覚としては強いのに、異常としては見えにくいことがあります。

整備士は、ここで二段階の思考を使います。

まず、現象を言葉に翻訳します。

どの速度域か、どの温度帯か、どの荷物量か、どの充電残量か。

次に、車両側の条件へ落とし込みます。

制御の制限が入る条件か、更新や学習の影響か、バッテリー温度の影響か。

この作業は、部品交換とは別の技能です。

しかも説明が必要なので、頭の中で整合性を保ったまま話す必要があります。

郵便局の現場で起きやすい「使い方起点の問題」

郵便局の配達車両は、使い方の幅が狭いようで、実は条件が多い環境です。

短距離、停止、再発進が多い。

荷物量が日々変わる。

待機中に電装を使うこともある。

雨天や寒冷期は負荷が変わる。

充電器の種類や設置場所で充電効率も変わる。

ここで整備士が求められるのは、故障を直すだけではありません。

運用のどこに負荷が偏っているかを見立て、改善策として伝えることです。

例えば、毎回の充電残量の下限を決める。

待機中の電装負荷を減らす。

急速充電と普通充電の使い分けを整理する。

こうした提案は、整備の範囲を超えて見えますが、実際には車両を守るための整備です。

そして提案の質は、考える時間の質で決まります。

EVバイクは「現場に強い」代わりに判断が分散する

EVバイクは、現場で便利に使われやすい反面、整備側の判断ポイントが分散します。

ユーザーが日常的に触れる部分が増えるからです。

充電器の扱い、ケーブルの状態、保管時の温度、雨の当たり方。

小さな違いが不調につながり、症状は断続的になりやすい。

すると、整備士は機械側だけでなく周辺条件を一つずつ潰す必要が出ます。

このとき難しいのは、ユーザーを責めずに条件を確認することです。

使い方が悪いと言えば角が立つ。

でも確認しないと原因にたどり着けない。

整備士は言葉を選びながら、情報を集め、仮説を組み直します。

このコミュニケーションも、考える時間の一部です。

【表】判断ポイントを減らすための情報整理

考える時間を減らすには、整備士の頭の中だけで整理しないことが大切です。

表として残す、共有する、次回に引き継ぐ。

例えば、次の3点だけでも揃うと判断が速くなります。

1つ目は、再現条件を箇条書きで残すこと。

2つ目は、確認済みの項目を明確にすること。

3つ目は、次に試す手順を一行で書くこと。

こうした情報整理は、未来の自分と仲間の考える時間を守ります。

考える時間を「コスト」ではなく「資産」と捉える

考える時間は、見えないので削られがちです。

しかし、ここを削るとミスが増え、再作業が増え、結果として時間も信頼も失います。

逆に言えば、考える時間を確保できる現場は、品質が安定し、説明が強くなります。

説明が強い現場は、ユーザーの納得が増え、適正な提案が通りやすくなります。

考える時間は、短期のコストではなく、長期の資産です。

その資産を守るには、余白が必要です。

診断の枠、相談の枠、教育の枠。

枠がないと、判断は常に割り込みで崩れます。

特にEVや運用車両は、条件整理が前提のため、枠がないと疲弊が早く進みます。

まとめ、整備士の価値は「判断の積み重ね」にある

整備士の仕事は、いつからこんなに考える時間が増えたのか。

それは、車が変わったからだけではありません。

仕事の前提が、静かに書き換わったからです。

見えない情報が増え、決めることが増え、説明が求められるようになった。

EV化は、その流れをさらに速めています。

考える時間が増えたことは、整備士の価値が上がったことでもあります。

ただし、その価値が現場の仕組みに追いついていないと、疲れだけが残ります。

判断を支える仕組みを作り、考える時間を正しく扱う。

その積み重ねが、これからの整備現場の余裕を取り戻す第一歩になります。

最後に一つだけ。

考える時間が増えた現場で、整備士が自分を守る方法は意外と単純です。

決めたことと決めないことを分け、迷った理由を短く残す。

相談が入ったら、戻る場所を一行で作ってから立ち上がる。

この小さな習慣だけで、思考の再起動にかかる時間が減ります。

個人の工夫で限界はありますが、最初の一歩として効果は大きいです。

そして、説明の言葉を一人で抱え込まないことです。

言い回しの型をチームで共有すれば、毎回ゼロから組み立てずに済みます。

EVや運用車両ほど、この共有が効きます。

考える時間を減らすのではなく、迷いを減らす。

その発想が、これからの整備士を少し楽にします。

余白は技術を守る道具です。

今日から作れます。

すぐ。

Cool Pay Autoは、挑戦する整備現場が「考える時間」を守れるよう、資金面からも支援します。

現場の改善は、道具や人だけでなく、仕組みと余白があって初めて進みます。

考える仕事の価値が、正しく回る現場へ。

クールペイは、その一歩を後押ししていきます。

整備工場・車&バイク販売店を応援するファクタリングサービス

↓ ↓ ↓ ↓ ↓