2025/11/14

部品高騰・人手不足・時間の圧迫──整備士が直面する“3つの壁”と乗り越え方

クールペイです!

今日のテーマは、ここ数年で急速に深刻化している「整備士の三重苦」についてです。

部品高騰、人手不足、そして終わりの見えない時間の圧迫──。

現場で働く整備士の方々から聞こえてくる声は、年々リアルさを増しています。

いま整備業界は、かつてないほどの変化の波に飲まれています。

自動運転やEVの普及が進む一方で、旧来の点検・整備需要は確実に減少。

そのうえ、部品調達の難易度は増し、人材の確保は困難になり、作業時間はさらに圧迫される。

「昔から大変な仕事だったけれど、ここ数年は次元が違う」と感じている方も多いのではないでしょうか。

「もうこれ以上どうすれば…」

そんな本音が漏れてしまいそうになる環境のなかで、どうすれば整備会社は生き残り、

さらに成長していけるのか。

この問いに対する“たった一つの正解”はありませんが、

押さえておきたい考え方や、今日から実践できる工夫はたくさんあります。

今回の記事では、現場が直面している“三つの壁”を丁寧に掘り下げながら、

それぞれに対して現実的に取り組める解決策や、未来を見据えた戦略をご紹介します。

読み進めていただくうちに、「うちの工場でもここは真似できそうだな」と思えるポイントを

ひとつでも見つけていただけたら幸いです。

部品高騰の波が止まらない

まず最初の壁は「部品高騰」です。

これはここ数年で最も深刻化している問題と言っても過言ではありません。

世界的な原材料費の上昇、輸送コストの高騰、半導体不足などが重なり、

普通車のECUやセンサー類はもちろん、タイヤやバッテリーといった消耗品まで軒並み値上がりしました。

とくに輸入車では、以前の感覚で見積りを出すと、納品時には利益がほとんど残らない……

そんなケースも増えています。

価格だけでなく、入荷までのリードタイムも伸びています。

「注文してから届くまで一か月かかった」「生産終了と言われて慌てて中古を探した」

といった声は、もはや珍しい話ではありません。

部品が来ないから他の作業を優先し、結果として工場全体のスケジュールが崩れてしまう。

この“ズレ”が日々積み重なり、整備士のストレスを大きくしているのが現状です。

部品高騰にどう対処するか?

こうした状況に対して、現場だけの努力で対処するのは限界があります。

だからこそ、「仕入れのやり方を見直す」「部品情報をチームで共有する」といった

“仕組みづくり”が重要になります。

たとえば、複数の仕入れ先を持ち、純正・社外・リビルト・中古をケースバイケースで使い分ける。

修理内容によっては、お客様に選択肢を提示し、コストだけでなく納期も含めて一緒に考えてもらう。

こうしたスタイルに切り替えた工場では、

「値上げラッシュのわりには利益率が落ちていない」という声も聞かれます。

最近では、メーカー純正だけでなくリビルト品の品質向上も進んでおり、

“新品以外はちょっと不安”というお客様にも、実物や事例を見せながら説明することで

納得して選んでいただける場面が増えています。

部品高騰を完全に止めることはできませんが、

提案の幅を広げることで「値上げの割に利益が残らない」という事態は確実に減らせます。

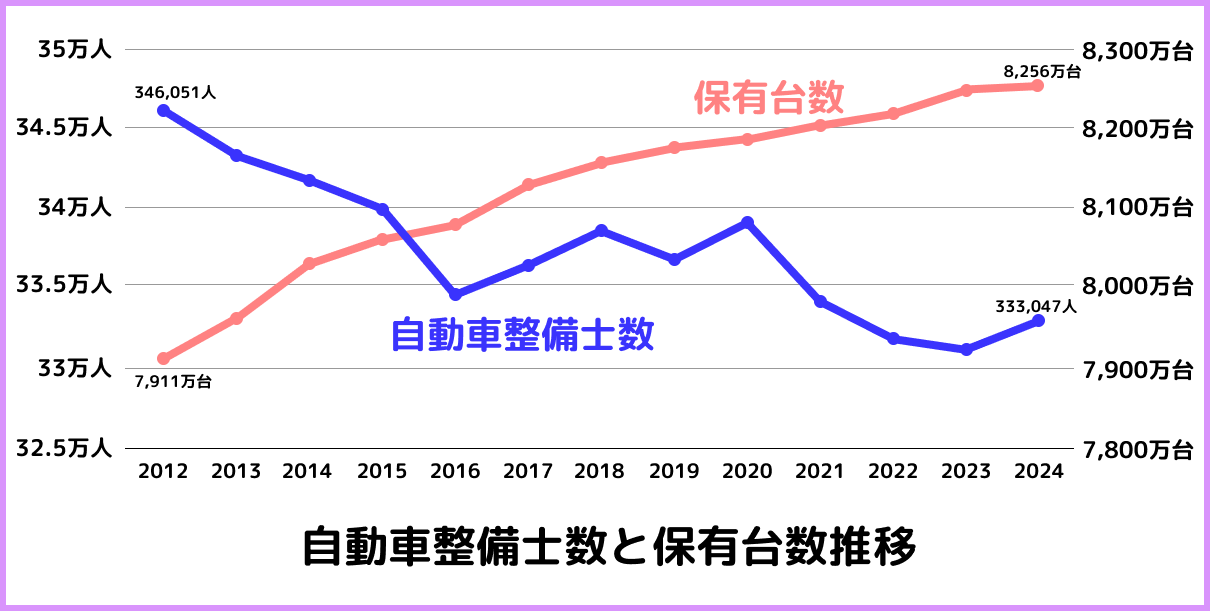

深刻すぎる人手不足

次の壁は「人手不足」です。

整備士の高齢化と若者離れは、すでに何年も前から指摘されてきましたが、

2020年代に入って状況は一段と厳しくなっています。

整備士養成校の定員割れ、都市部への人材流出、コロナ禍による仕事観の変化……。

どれも一朝一夕で解決できる問題ではありません。

現場では、「新卒を募集しても応募が来ない」「せっかく育てた若手が数年で辞めてしまう」

という悩みが尽きません。

人が足りないから1人あたりの作業量が増え、残業が増える。

残業が増えればプライベートとの両立が難しくなり、体力的にも精神的にも余裕がなくなる。

結果として、離職のリスクがさらに高まる……。

この悪循環に陥っている工場も少なくありません。

人手不足にどう立ち向かう?

こうした状況の中でカギになるのが、「ベテランだけに頼らない仕組み」を作ることです。

たとえば、作業手順を写真付きでマニュアル化し、誰が見ても同じ品質で作業できるようにする。

車検ラインを“受付・点検・説明”のように役割分担し、

経験の浅いスタッフでも担当できる工程を増やす。

また、洗車や簡易清掃、タイヤの履き替えなど、

技術要求が比較的低い作業をパートやアルバイトに任せる工場も増えています。

「この仕事は正社員がやるべき」という固定観念を少し緩めることで、

限られた整備士の時間を“整備士にしかできない作業”に集中させることができます。

もちろん、これらの取り組みには最初の手間がかかります。

マニュアルを作る時間を捻出したり、教育の仕組みを整えたりする必要があります。

しかし、一度土台ができてしまえば、将来的には「教える手間」「確認の手間」が減り、

ベテラン整備士が高度な作業や診断に集中できる環境を作ることができます。

時間の圧迫──終わらない作業、終わらない電話

三つ目の壁は「時間の圧迫」です。

近年の車両は電子制御のかたまりと言っていいほど高度化しており、

整備士にはメカだけでなく電気・電子・通信の知識が求められるようになりました。

故障診断ひとつ取っても、OBDを接続してエラーコードを読み取り、

配線図やサービスマニュアルを確認しながら原因を絞り込んでいく必要があります。

従来であれば感覚と経験で対応できたトラブルも、

現在では「まずは診断機で状態を確認する」ことが前提です。

この“診断”にかかる時間が増えたことで、1台あたりの整備時間は確実に伸びています。

さらに、部品の取り寄せ待ちや、お客様への説明にかかる時間も加わり、

気付けば一日中バタバタしているのに、処理できた台数はそれほど多くない……。

そんな感覚を抱いている整備士も多いはずです。

時間不足をどう改善する?

時間の圧迫に対して有効なのが、「仕事の見える化」と「前倒しの徹底」です。

入庫予定や作業内容、部品の手配状況をホワイトボードやクラウドツールで一覧化し、

スタッフ全員が同じ情報を見られるようにする。

車検や定期点検の案内は早めに送り、作業日程に余裕を持たせる。

また、「今日中に絶対終わらせる作業」「明日に回しても問題ない作業」を明確に分けるだけでも、

精神的な負担は大きく変わります。

最近では、予約管理や顧客管理に使えるクラウドサービスも増えています。

スマートフォンやタブレットから簡単に確認できるツールを導入し、

紙のメモや口頭の引き継ぎを減らした結果、

事務作業にかかる時間が1日あたり1時間近く減ったという例もあります。

「難しそう」と敬遠していたデジタルツールが、

実は忙しい現場にこそ効果を発揮する──そんなケースは少なくありません。

これから強くなる整備工場の共通点

ここまで、「部品高騰」「人手不足」「時間の圧迫」という三つの壁を見てきました。

どれも一瞬で解消できるものではありませんが、

視点を変えれば“変化の方向性がはっきりしている”とも言えます。

つまり、今のうちから少しずつ備えておけば、

数年後に大きな差となって現れる可能性が高い、ということです。

では、具体的にどのような整備会社が、これからの時代に強くなっていくのでしょうか。

ひとつの答えは、「整備プラスαの価値を提供できる工場」です。

単に故障を直す、車検を通すだけでなく、

・トラブルを未然に防ぐ予防整備

・ライフスタイルに合わせたメンテナンス提案

・法人向けの車両管理サポート

・EVやハイブリッド車に特化したサービス

といった“選ばれる理由”を持つ工場は、すでに顧客から高い支持を得ています。

たとえば、月額制のメンテナンスパックを導入したある工場では、

「次の車検まで何をどれくらいの頻度で見てもらえるのか」が明確になったことで、

お客様の安心感が大きく向上しました。

結果として車検や修理のリピート率が上がり、

単発の仕事だけに頼らない安定した売上基盤が築かれつつあります。

資金繰りこそ、整備会社の未来を左右する

ただし、新しい取り組みを始めるには、どうしても「先にお金を使う」必要があります。

設備の購入費、ツールの利用料、マニュアル作成や教育にかける時間、

場合によっては追加の人件費も必要になるでしょう。

目の前の仕入れや経費を払うだけで精一杯の状態では、

「やったほうがいいのは分かっているけれど動けない」というジレンマに陥ってしまいます。

だからこそ、これからの整備会社にとって重要なのは、

“変化に対応するための資金をどう確保するか”という視点です。

売上が入金されるまで黙って待つのではなく、

将来入ってくる売掛金をうまく活用し、必要なタイミングで投資に回していく。

この発想を持てるかどうかが、数年後の差につながっていきます。

明日から一歩だけ変えてみる

ここまで読んでいただき、「うちの工場にも当てはまるところが多いな」と感じた方も多いかもしれません。

もし、今すぐすべてを変えるのは難しいと感じるのであれば、

まずは「明日から変えられること」をひとつだけ決めてみてください。

入庫予定をホワイトボードに整理してスタッフ全員で共有する。

見積りのテンプレートをひとつ作り、毎回ゼロから打ち直さないようにする。

部品の在庫リストを一度棚卸しし、「よく出るもの」と「ほとんど動かないもの」を洗い出す。

どれも大掛かりな改革ではありませんが、続けていくと必ず現場の負担が軽くなっていきます。

また、整備士一人ひとりの“気持ちのケア”も、これからの現場ではますます重要になります。

忙しさのあまり、つい「ミスを叱ること」に意識が向きがちですが、

本当は「ミスを減らす仕組みを一緒に考える」ことのほうが大切です。

新人が失敗したときに、ただ注意して終わらせるのではなく、

「同じミスを繰り返さないために、どんなチェックを増やせばいいか」を話し合う。

それだけでも職場の雰囲気は変わり、若手が定着しやすくなります。

整備工場は、地域の安全と暮らしを支えるインフラの一部です。

お客様は、車やバイクを預けるとき、命を預けていると言っても過言ではありません。

だからこそ、そこで働く整備士の仕事には、これからも高い専門性と責任感が求められます。

同時に、その責任に見合った環境や待遇を整えていくことも、業界全体の課題です。

ひとつの工場だけでできることには限界がありますが、

それでも目の前の現場から少しずつ改善を重ねていくことで、

「この仕事を続けていてよかった」と心から思える瞬間が増えていきます。

CoolPay Auto で挑戦を後押し

クールペイは、そんな前向きな整備工場の一歩を資金面から支えるパートナーでありたいと考えています。

「やりたいことはあるのに、お金の不安で踏み出せない」

もし今そう感じているのであれば、一度選択肢のひとつとしてファクタリングを検討してみてください

将来の売上を活用しながら、今必要な投資を行う。

それは決して無謀な賭けではなく、「変化の時代を生き抜くための準備」と言えるはずです。

三つの壁に押しつぶされそうになったときこそ、視野を少し広げて新しい選択肢を探してみる。

その中に、きっとあなたの工場にフィットする解決策が見つかるはずです。

最後に、この記事を読んでくださっている方の多くは、

おそらく日々の業務に追われながら、それでもお客様のために少しでも良い整備を提供したい、

という思いを持っているはずです。

忙しさの中では、その気持ちすら見失いそうになる瞬間がありますが、

本来の原点はそこにあるのではないでしょうか。

その原点をもう一度思い出し、「そのために今できることは何か」を考える。

その小さな積み重ねこそが、三つの壁を乗り越える一番確かな方法なのかもしれません。

クールペイは、資金面からその挑戦をこれからも応援していきます。